摘要:本文介绍了车螺纹工艺,包括螺纹车刀的装夹要点和实地操作考察数据研究。通过对车螺纹工艺解析,深入探讨了定义策略,包括实际操作中的技巧和经验。本文旨在帮助读者更好地了解车螺纹工艺,提高螺纹加工的质量和效率,为相关领域提供有益的参考和指导。

本文目录导读:

在现代制造业中,车削螺纹是一项至关重要的工艺,广泛应用于机械零件的加工过程中,掌握正确的车螺纹方法和技巧对于提高产品质量和生产效率至关重要,本文将详细介绍怎样车螺纹,重点阐述螺纹车刀的装夹要点,并结合实地执行考察数据,对车螺纹工艺进行深入探讨。

车螺纹的基本步骤和方法

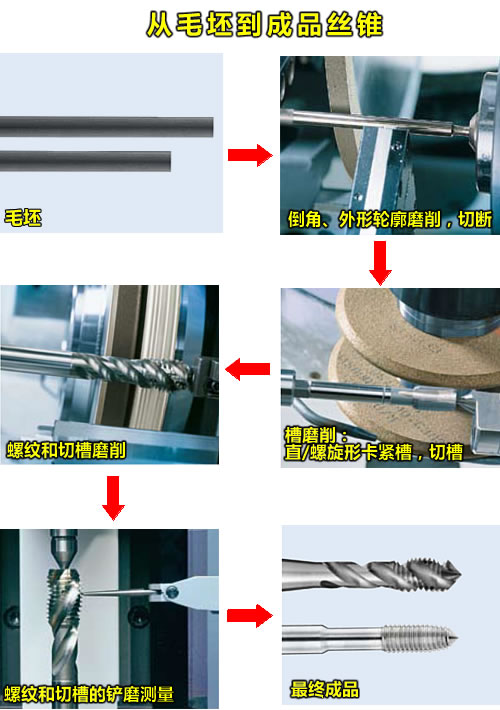

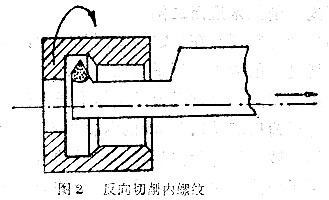

车螺纹是车床加工中的一种常见工艺,其基本原理是通过旋转工件和切削刀具来切削材料,形成特定的螺纹,具体步骤如下:

1、选择合适的螺纹车刀,确保其切削刃锋利且完好无损。

2、调整车床的转速,根据工件材料和切削要求选择合适的转速范围。

3、调整刀具的位置和角度,确保切削深度和切削宽度符合加工要求。

4、启动车床,使工件旋转并进行切削。

5、监控切削过程,适时调整切削参数,确保加工质量。

螺纹车刀的装夹要点

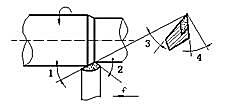

在车削螺纹过程中,螺纹车刀的装夹是非常关键的一环,它直接影响到加工质量和刀具寿命,以下是螺纹车刀装夹的要点:

1、选择合适的夹持工具,确保刀具装夹牢固稳定。

2、调整刀具的伸出长度,确保切削过程中刀具的稳定性。

3、确保刀具的切削刃与工件轴线垂直,避免产生切削误差。

4、在装夹过程中要检查刀具的紧固情况,防止切削过程中刀具松动。

实地执行考察数据分析

为了更好地了解车螺纹工艺的实际应用情况,我们进行了一系列实地执行考察,并收集了相关数据,以下是部分考察数据的分析:

1、转速与切削质量的关系:在实地考察中,我们发现转速对切削质量有很大影响,过高的转速可能导致切削热量增加,影响工件质量;而转速过低则可能导致切削力不足,无法形成完整的螺纹,选择合适的转速范围对于保证加工质量至关重要。

2、刀具角度对切削力的影响:刀具角度的调整会影响切削力的分布和大小,在实际考察中,我们发现合理的刀具角度可以减小切削力,延长刀具寿命,在装夹刀具时,要根据工件材料和加工要求选择合适的刀具角度。

3、切削参数的选择与优化:实地考察数据显示,合理的切削参数可以提高加工效率和加工质量,在实际操作中,需要根据工件材料、设备性能和加工要求选择合适的切削参数,并在加工过程中根据实际情况进行调整。

4、车间环境与设备维护:实地考察还发现,良好的车间环境和设备的定期维护对于保证车螺纹工艺的稳定性和安全性非常重要。

通过本文的探讨和实地执行考察数据的分析,我们可以得出以下结论:

1、车削螺纹是制造业中重要的工艺之一,掌握正确的车螺纹方法和技巧对于提高产品质量和生产效率具有重要意义。

2、螺纹车刀的装夹是车削螺纹过程中的关键环节,要确保刀具装夹牢固稳定,选择合适的夹持工具、调整刀具角度和伸出长度等。

3、实地执行考察数据显示,转速、刀具角度、切削参数的选择与优化以及车间环境与设备维护等因素都会对车螺纹工艺产生影响,在实际操作中需要根据实际情况进行综合考虑和调整。

基于以上结论,我们提出以下建议:

1、加强对车螺纹工艺的学习和培训,提高操作人员的技能水平。

2、选用合适的设备和工具,确保设备的稳定性和安全性。

3、在实际操作中要根据工件材料、设备性能和加工要求选择合适的切削参数和刀具角度。

4、保持良好的车间环境,定期进行设备的维护和保养。

通过遵循以上建议,可以有效地提高车削螺纹的质量和效率,促进制造业的发展。