摘要:,,本文全面解析并深入探究了蜗轮加工原理,通过数据分析驱动决策。文章详细阐述了蜗轮加工的基本概念和工艺流程,包括材料选择、刀具设计、切削参数设定等方面。结合实际操作案例,对蜗轮加工中的难点和关键点进行了深入探讨。通过数据分析,为优化加工过程和提高产品质量提供了有力支持。本文旨在为从事蜗轮加工领域的工程师和技术人员提供有价值的参考和指导。

本文目录导读:

在现代机械工程中,蜗轮作为一种重要的传动元件,其应用广泛且不可或缺,蜗轮传动具有传动比大、承载能力强、传动平稳等优点,因此被广泛应用于各种机械装置中,本文将详细介绍蜗轮加工原理,并通过全面计划解析,帮助读者深入理解并掌握蜗轮加工的核心技术。

蜗轮加工原理概述

蜗轮加工主要包括蜗轮齿形的加工和蜗轮表面的处理,其加工过程复杂,技术要求高,根据加工方式的不同,蜗轮加工可分为铣削加工、磨削加工、塑性变形加工等,铣削加工是最常见的加工方式,适用于大部分材料的加工。

全面计划解析

1、原料准备

蜗轮的原料准备主要包括选择适当的材料和进行材料的预处理,选择合适的材料是保证蜗轮性能和使用寿命的关键,对材料进行预处理,如热处理、调质等,以提高材料的硬度和耐磨性。

2、设计与计算

在蜗轮加工前,需要进行详细的设计和计算,包括确定蜗轮的模数、压力角、齿数等参数,以及进行强度校核和传动性能计算,这些设计和计算工作对于保证蜗轮的性能至关重要。

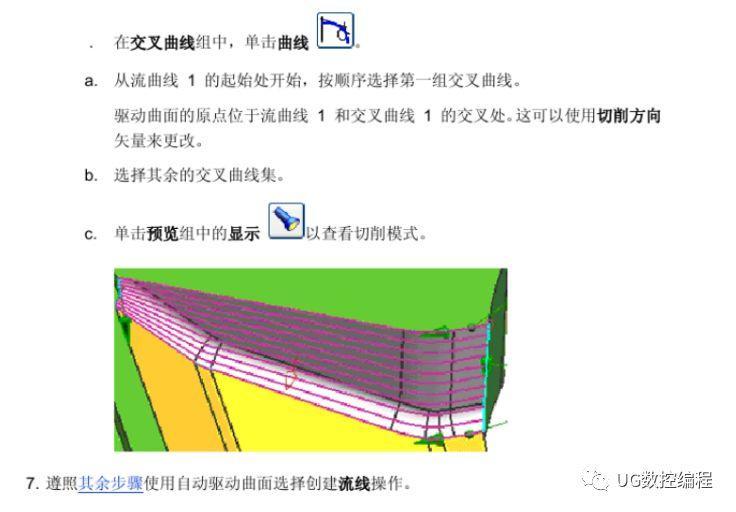

3、加工工艺选择

根据蜗轮的材料、尺寸和性能要求,选择合适的加工工艺,对于大型蜗轮,通常采用铣削加工;对于小型高精度蜗轮,可采用磨削加工;对于某些特殊材料,如钛合金,可能需要采用塑性变形加工。

4、加工过程控制

在加工过程中,需要严格控制加工精度和表面质量,采用先进的加工设备和工艺,如数控铣床、磨床等,以提高加工精度和效率,对加工过程进行实时监控,及时调整加工参数,以保证加工质量。

5、质量检测与评估

完成加工后,需要对蜗轮进行质量检测与评估,包括检查蜗轮的尺寸精度、表面质量、传动性能等,对于不符合要求的蜗轮,需要进行返修或报废处理。

6、后期处理与维护

为了提高蜗轮的性能和使用寿命,需要进行后期处理与维护,包括表面强化处理、润滑保养等,定期对蜗轮进行检查和维护,及时发现并处理潜在的问题。

四、Advanced79.43.26的应用与实践

Advanced79.43.26作为一种先进的蜗轮加工技术,具有高精度、高效率等优点,在实际应用中,通过采用先进的数控设备和工艺,结合严格的加工控制和质量检测手段,可以实现蜗轮的高效、高质量加工,Advanced79.43.26还注重后期维护和管理,通过定期的检查和维护,确保蜗轮的稳定运行和长期使用。

本文详细介绍了蜗轮加工原理及全面计划解析,通过了解蜗轮的加工原理、加工工艺和质量控制手段,读者可以更好地理解和掌握蜗轮加工的核心技术,通过Advanced79.43.26的应用与实践,可以更好地实现蜗轮的高效、高质量加工和后期维护,希望本文能为读者提供有益的参考和帮助。